生産管理システムとは、企業が製品を生産する際に、数量、納期、場所、工数の計画・管理業務を効率化するシステムです。

システムエンジニア向けに生産管理システム関連について詳述した書籍は多数ありますが、ここでは事業会社のIT担当が押さえておくべき要点を整理しています。本ページの構成は以下のとおりです。

1. 製造および生産

日本工業規格(JIS)は、「生産管理システム」を「生産管理を系統的に行うために、生産に伴う現品、情報、原価(価値)の流れを統合的、かつ、総合的に管理するシステム」と定義しています。つまり、生産管理システムとは、製造業において企業が製品を生産するにあたり、納期や数量、場所、工数を計画・管理する業務を効率化するシステムの総称です。これを導入することによって、生産量の安定化や管理コストの削減が見込めます。

生産管理は難しいと言われることがありますが、製造業における「製造」と「生産」に関する用語の理解がまずは重要です。

- 製品:原料から加工して販売する品物を指す(簿記会計より)。

- 商品:原料から加工せずに販売するものを指す(簿記会計より)。つまり、自社工場で製造し、販売まで行っている会社の場合、同じ品物でも、工場で出来上がった段階では「製品」ですが、市場で販売される段階では「商品」となります。

- 製造:原料を加工して、何らかの製品を作ること。

- 生産:利益を目的として製品を作ること。

ここからは「パソコン」を製品として説明を続けます。

5. 製造技術:各パソコンを「良い性能で」、「早く」、「安く」作る「方法」を理解していること。

6. 製造管理:作った各パソコンの仕上り具合(仕様書通りの性能が確保されているという意味での品質)を管理すること。

7. 生産技術: どのパソコンを「どれだけ」、かつ「いつまで」に作る最適な「方法」を理解していること。生産する製品の種類、量および納期によって、生産方法が異なるため(少品種多量生産、多品種少量生産、個別受注生産など)。

8. 生産管理: 受注・計画によって決められたパソコンを「どれだけ」、「いつまで」に作るプロセス(計画~出荷)を管理すること。

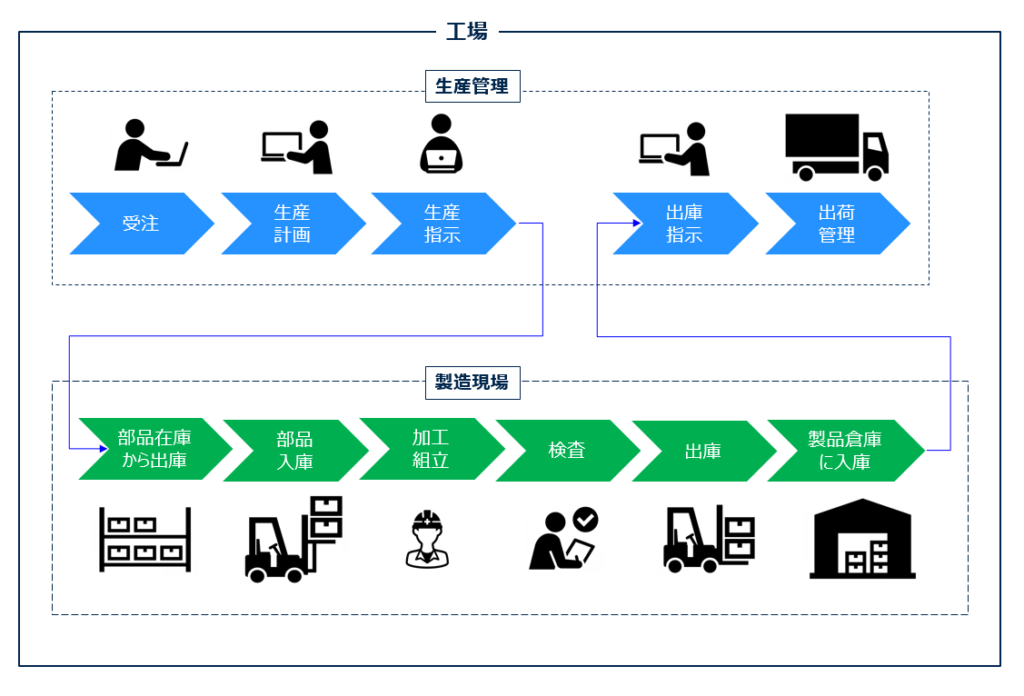

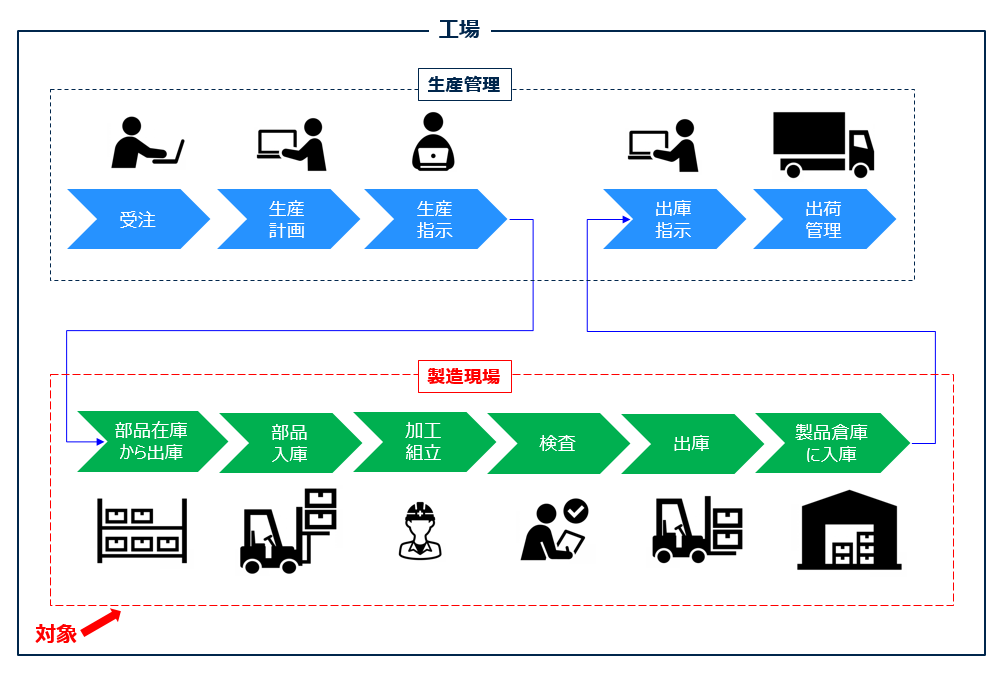

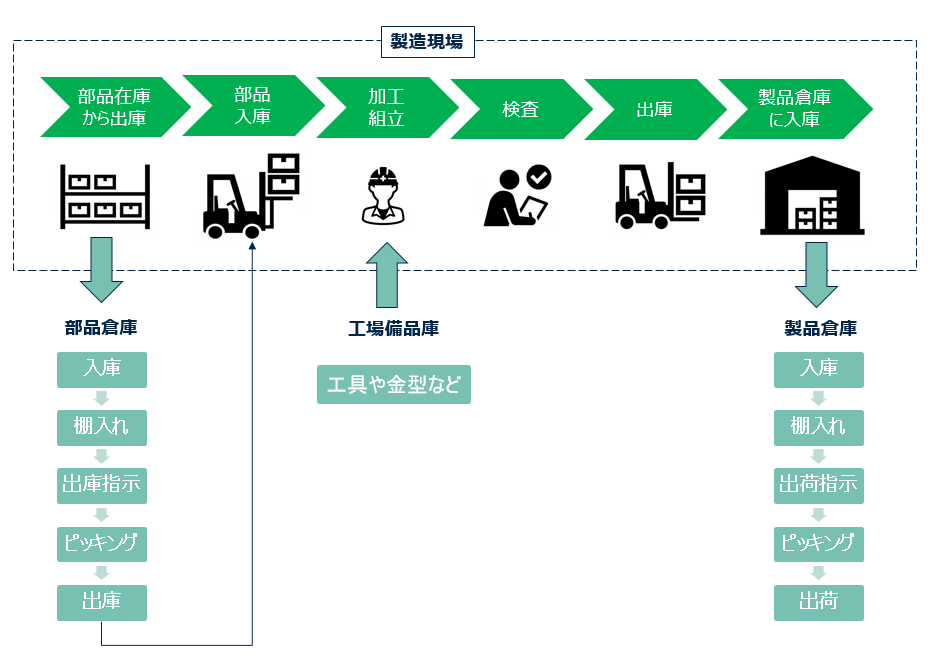

製造業において工場は生産現場です。下図は、工場の主な機能である生産管理機能と製造現場の機能をにおける業務関係を示す業務フローの事例です。

2.工場運営に必要な機能

次に、工場を稼働するために必要な機能およびその役割を担う組織の例を以図に示します。

★生産管理部は工場の心臓部と言われており、ここのアウトプットによって工場における稼働の良し悪しが決まります。

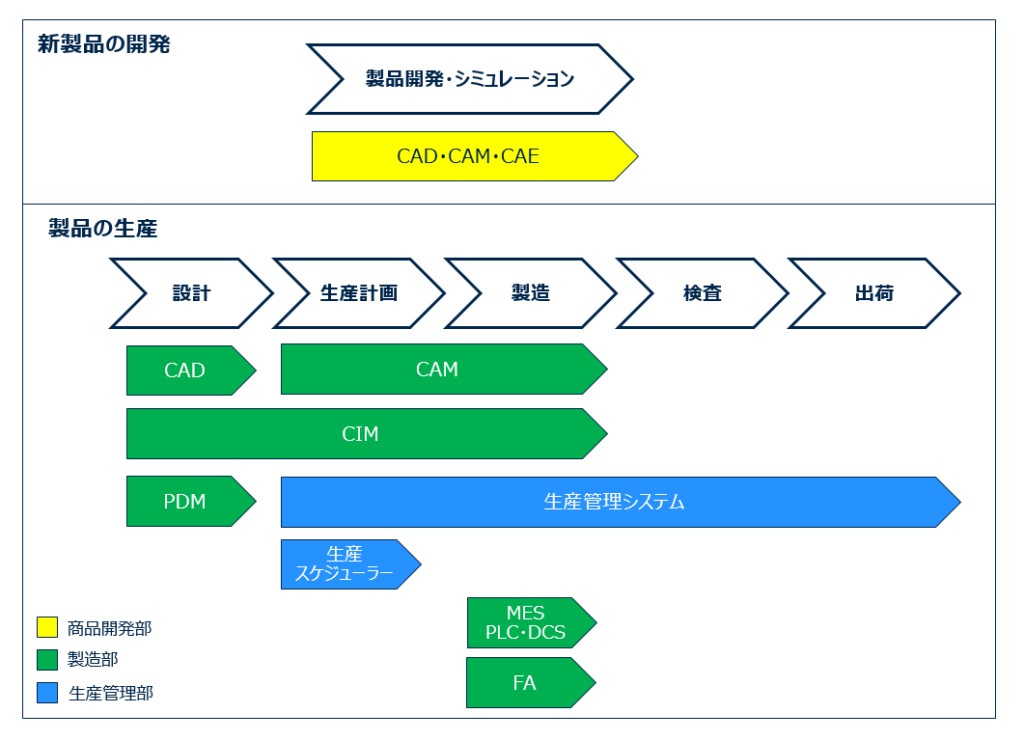

3.工場で使われる情報システムについて

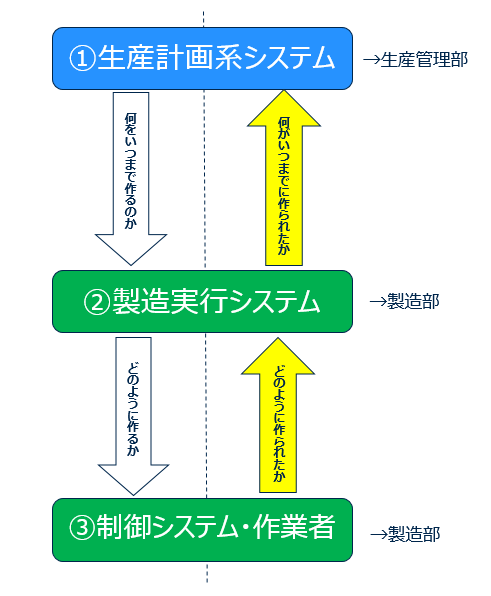

ここまで工場を運営するために必要な機能について述べました。ここからは製造業の工場で使用されている代表的な情報システムについて述べます。これは、下図のとおり、3種類のシステムに大別されます。

上記を表に整理すると次のようになります。

| No. | システムの種類 | 内容 | 担当 | 備考 |

| 1 | 生産計画系 | ・生産計画を管理するシステム | 生産管理部 | ・生産管理システム |

| 2 | 製造実行系 | ・MES:製造工程の把握や管理、作業者への指示や支援などを行う製造実行システム | 製造部 | ・MES:Manufacturing Execution System |

| 3 | 工程管理系(制御・監視) | ・ PLC:機械を自動制御する装置 ・ DCS:システムを構成する各機器ごとに制御装置を設ける分散制御システム | 製造部 | ・PLC:Programmable Logic Controller ・DCS : Distributed Control System |

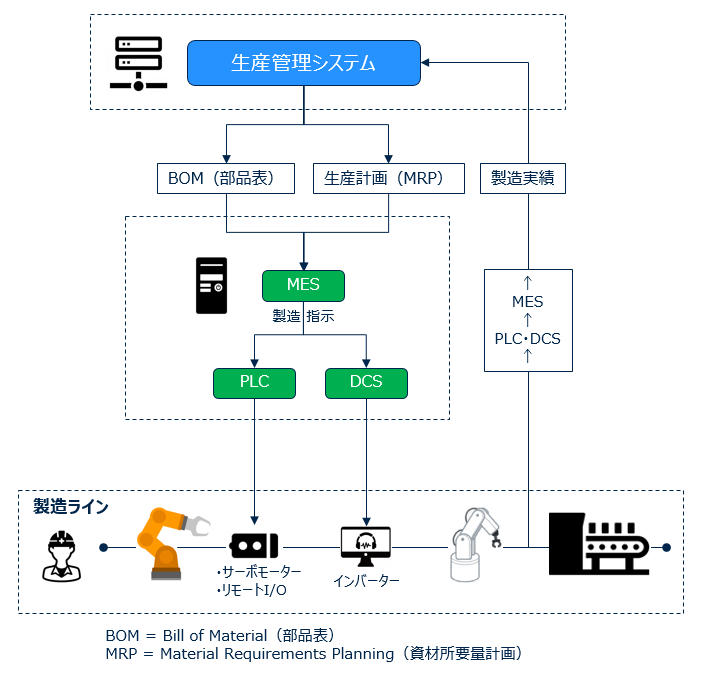

下図は、工場で使用される情報システムの全体図です。

前置きが長くなりましたが、ここまでの説明で生産管理業務を支援する「生産管理システム」および製造業務を支援する「製造管理システム」の位置づけが明確になりました。次にメイントピックである「生産管理システム」について説明します。

4.生産管理システム

一般的に生産者は販売管理や在庫管理なども行っているため、「生産管理システム」には、受注管理・売上管理や在庫管理などの販売管理システムが含まれています。販社などは販売管理システムの在庫管理機能を利用し、製造業では生産管理システムの在庫管理機能を利用するなど、各社は自らのビジネスに適切なシステムの機能を利用しています。

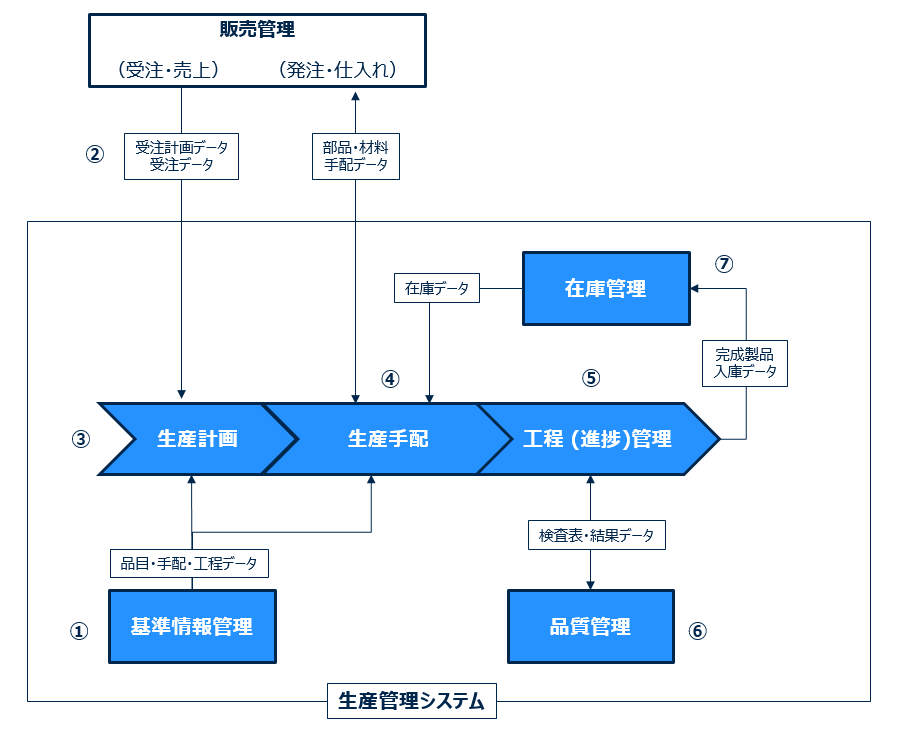

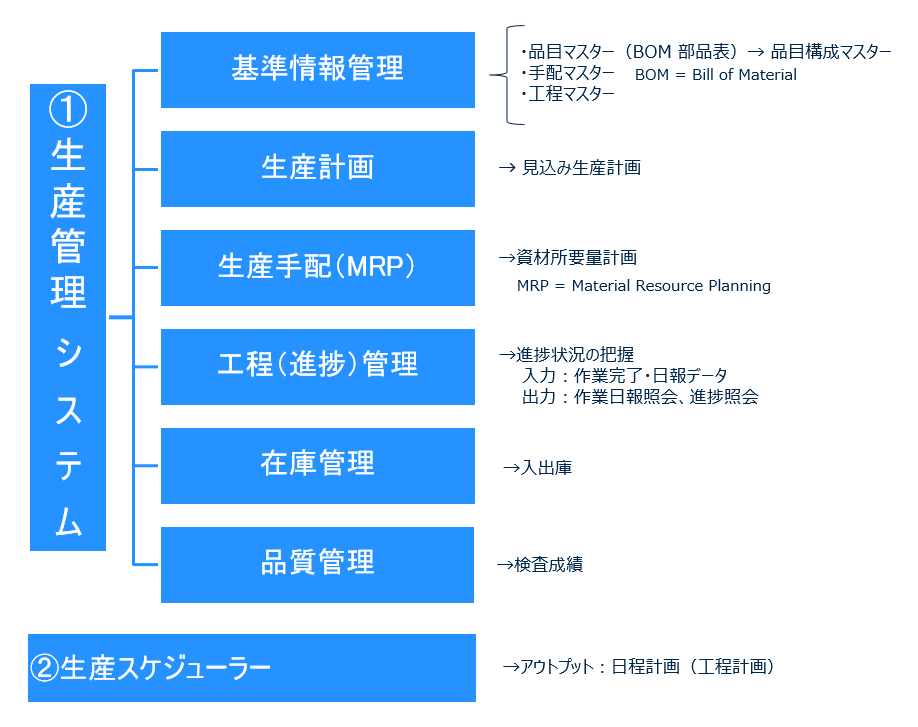

生産管理システムの全体像は以図のとおりです。

最初に「品目マスター」、「工程マスター」や「手配マスター」などの基準情報を設定します。基準情報は、運用の過程で変更されていきますが、それに応じてメンテナンスが必要になります。これらの情報を活用しながら、受注や販売計画に基づいて生産計画を立案し、必要な資材や外注を手配します。また、生産が計画どおりに進むように、部品の手配を含め、進捗管理と品質管理を行い、製品を完成させていきます。これが、大まかな生産管理システムのフローです。

続いて、生産管理システムの各機能は以下のとおりです。

下表は生産管理システムの各機能の説明です。

| No. | 機能名 | 内容 |

| 1 | 基準情報管理 | 生産管理システムの基準情報はマスターテーブルとして管理されます。このシステムが利用するマスターは「品目マスター」、「品目構成マスター」、「工程マスター」および「手配マスター」です(※1)。なお、他システムで管理されている「取引先マスター」、「単価マスター」や「機械マスター」なども使用します。 |

| 2 | 生産計画 | 製造業では顧客の要求、納期や受注状況、需要予測に応じて生産計画を立案しています。この計画立案を支援するのが生産計画システムです。見込み生産の場合は需要予測値や販売計画などから、受注生産の場合は受注後に生産計画を作成します。生産計画を立案する場合、最初に基準生産計画を作成するのが一般的です。生産計画システムでは、基準生産計画を入力すると、品目データベースに登録されているリードタイムから自動的に着手予定日を計算します。 |

| 3 | 生産手配(MRP) | 受注や生産計画を受けて、その製品に必要な部品や材料を把握します。これを行うのが生産管理システムの心臓部にあたるMRP(Material Resource Planning:資材所要量計画)システムです。MRPに入力するのはMPS(Master Production Schedule)のデータです。この処理結果を受けて、部品や材料の在庫があればそれを引き当て、足りなければ購入手配を行います。これらを行うのが生産手配システムです(※2)。 |

| 4 | 工程(進捗)管理 | 作成された生産計画に基づいた各種手配が完了すると、いよいよ生産が開始されます。この時にに必要なのが、進捗管理です。顧客から要求された納期を遵守するために、PDCA(Plan-Do-Check-Action)サイクルにおける「C(チェック)」とA「(アクション)」を実施しながら調整を行います。作業の進捗状況を把握するには、作業完了や日報をシステムに入力して、情報を集約、照会し、「現場を可視化」する必要があります。 |

| 5 | 在庫管理 | ここで述べる製品倉庫に保管している在庫管理のほか、工場内にある部品倉庫の在庫管理もありますが、基本は同じです。品目別の現在在庫数や在庫金額をデータベース化して、検索や参照を可能にするシステムです。処理として、発注依頼による入荷処理、出荷指示データによる出荷処理、棚卸処理、廃棄処理および在庫金額換算処理です (※3) 。 |

| 6 | 品質管理 | 製品の品質を管理するシステムであり、検査実績の総合的かつ多面的な管理による不良の再発防止、品質向上やISOに準拠するトレーサビリティの管理などを行う機能があります。製品の完成後に行う検査の成績を入力すると、検査成績表や成績一覧表が出力されます。 |

(※1)生産管理システムで利用するマスターについての補足説明

- 品目マスター:品目マスターは、部品表、製品仕様書、配合表などをデータベースに登録したもので、「部品マスター」とも呼ばれます。部品の材質や標準単価、図面などの基礎データの他に製造リードタイムや基準在庫数、製造ロット数などのデータも含んでいます。

- 品目構成マスター:MRPで必要部品の展開を行うときに必要なデータで、製品の生産に必要な部品を登録したものです。

- 工程マスター:工程マスターは、当該製品の製造工程の内容を規定するものであり、それぞれの工程ごとに製造に要する時間や単価(工程原価)などを登録しているものであります。

- 手配マスター:手配マスターは、手順マスターとも呼ばれ、ある製品の製造工程を順番に並べたものです。進捗管理システムでは、この工程手順単位で受払いを実施します。

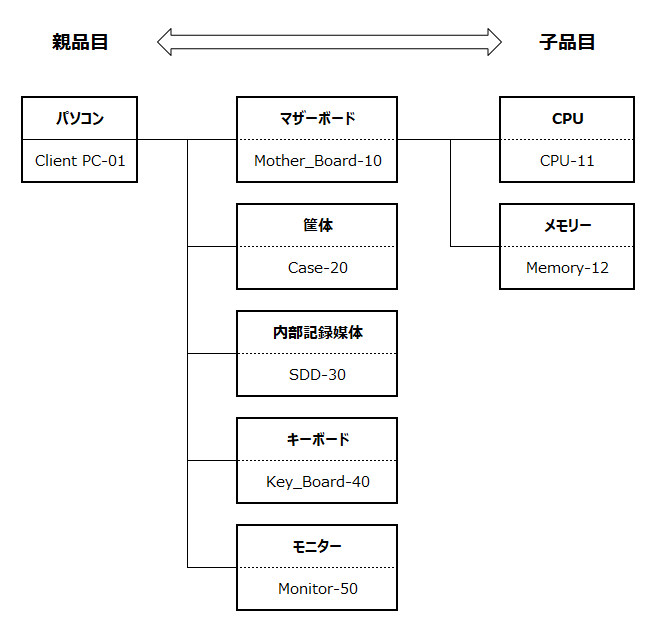

また、品目構成マスターにおける部品展開の簡単な例は以下に示します。マザーボードの親品目はパソコンであり、マザーボードの子品目はCPUとメモリーです。

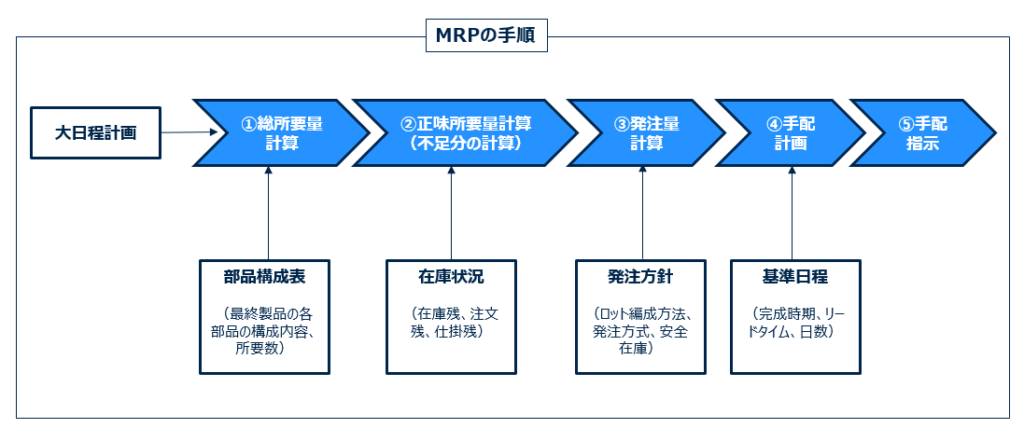

(※2)MRPについての補足説明

MRPとは製品の需要計画(基準生産計画:MPS)に基づき、その生産に必要となる資材および部品の手配計画を作成する一連の処理のことです。製品の多くは資材や部品から構成されているため、最終製品の需要計画を立てても、そのままでは、いつ、どの資材・部品がどれだけ必要なのかが分かりません。そこで、その製品を構成品目に展開して、手配計画を立てるということになります。部品展開プロセスの図は以下のとおりです。

企業での受注活動は日々行われているため、要求される納期もばらばらです。ある最終品について納入すべき数量も、1日に500個、2日に200個、10日には400個というように変化します。MRPは、こうした受注状況に合わせて生産計画を柔軟に変更できるように実行するものです。MRPを実行する対象期間は1日、1週間、あるいは1ヶ月と幅があります。例えば、その期間を 1ヶ月とすると、当該期間中に発生した受注、要求納期をまとめて(合計して)MRPに入力します。次から次へと入っている注文(受注)に応じて発注・調達すべき資材・部品をその都度手作業で計算することは困難であるため、この作業はMRPというシステムに任せるのが適切です。

(※3)製造業の在庫管理機能について

製造業の在庫管理機能について、もう少し説明します。まず、在庫管理の目的・基本については販売管理システムの在庫管理機能で説明しました。卸売・小売業では商品(製品)の数を数えれば在庫を把握することができますが、製造業では製品を製造するため、「部品」、「原料・材料」や「半製品」の在庫もでてきます。工場の在庫管理が必要なのは製造現場(赤色の破線部分)です。

製造現場での在庫に関するフローは下図のとおりです。

ここでは、出庫指示に基づいて、部品在庫から該当する部品をピッキング・出庫して、製造ラインへ入庫します。製造ラインで必要な加工・組立て・検査を経て、完成品となります。完成した製品を工場から出庫して、製品倉庫へ入庫・棚入れします。続いて出荷指示に基づいて、製品をピッキングして、顧客へ配送するために出荷します。

卸業・小売業では販売する商品の在庫管理がメインとなりますが、製造業では製品を製造するための在庫管理が大切です。在庫資産の金額は、財務諸表への転記も必要であるため重要です。

下表は、在庫の種類の例です。

| No. | 在庫品種類 | 目的 | 内容 |

|---|---|---|---|

| 1 | 製品・商品 | 販売 | 商品として販売できる完成品。 |

| 2 | 半製品 | 製造 | 製品に組み込まれるユニット品や中間品。そのまま販売することも可。 |

| 3 | 部品 | 製造 | 製品や半製品、中間品の組み立ての一部として使う品。 |

| 4 | 資材 | 製造 | 製品を製造するために必要となる原料や材料。 その他に段ボールなどの包装資材やラベルなど。 |

| 5 | 仕掛品 | 製造 | 製造現場に出庫された製造途中の部品や原材料。販売対象外。 |

| 6 | 支給品 | 製造 | 外注にて支給される部品。 |

| 7 | 貯蔵品 | 製造 | ネジやビスのような消耗品、消耗治具、工具など。 |

ここで押さえるべきポイントは、製造業では半製品、部品や資材を加工・組立てすることで、完製品の在庫数が増加し、他の在庫品は減っていくことです。この親子関係を定義するのが品目マスターおよび品目構成マスターです。

例えば、1台のパソコンが完成する度に、製品・商品数は1台増加して、マザーボード、CPU、メモリー、筐体、SDD、キーボードとモニターの在庫数量が減ります。この親子関係を定義して、正確に管理できることが製造業の在庫管理を成功させるキーとなります。在庫金額を算出するため、各在庫品に標準原価を付与することは言うまでもありません。

製品を製造するための原価管理については”原価管理システム”のページで紹介していますので、「こちら」にてご確認ください。

生産スケジューラー について(生産管理システムの各機能を示した図の②)

生産管理システムにも計画を立てる機能は含まれていますが、生産スケジューラほど詳細な計画を作成できません。生産スケジューラとは、人員や設備などのリソースと生産量とを照らし合わせ、必要なリソースを割り当てるシステムで、適切な時間配分や在庫引当、作業員の割り振りなどを行うことができます。

全ての製造企業に生産スケジューラが必要かと言いますと、そうでもありません。生産管理システムのMRP機能で生産計画を立て、生産スケジューラの導入や利用をしていないケースも多々あります。生産スケジューラを導入す企業のほとんどは、下記のを問題解決する目的で導入しています。

・生産スケジューラによる分や秒単位での計画管理が必要

・設備や作業員などの資源について、品目単位での標準時間の設定が必要

・資源ごとに台数(人数)と稼働シフトの設定が必要

これらの情報をもとに資源のキャパシティを超えないように作業を配置する「有限能力スケジューリング」が生産スケジューラーの基本機能です。生産スケジューラーを活用することで、設備や人員などの資源能力を最大限に引き出す体制を作れます。

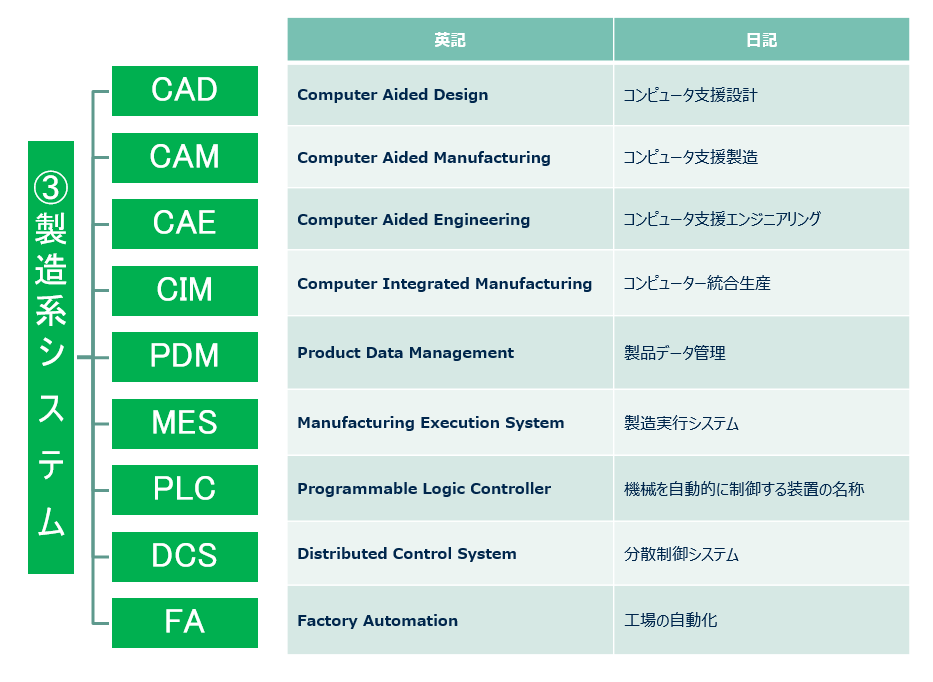

5.製造管理系システム

代表的な製造管理系システムと、他システムがカバーしている製造プロセスの範囲は以下のとおりです。

代表的な製造管理系システムの名称は以下のとおりです。

各システムの内容は以下のとおりです。

| No. | 名称 | 英語表記 | 内容 |

| 1 | CAD | Computer Aided Design | CADとは、これまで手作業で行っていた設計作業を効率化するコンピュータ・ツールです。一般的な出力データは作図、製図のような図面ですが、最近では製造業向けに設計した製品図面から部品表のデータを出力するツールも存在します。 |

| 2 | CAM | Computer Aided Manufacturing | CAMとは、パソコン上でコンピュータ数値制御(CNC)の工作機械を操作するために、加工プログラムを作成するソフトウェアです。出力されたデータは、コンピュータ数値制御(CNC)化された工作機械に送られて実際の加工が行われます。また、CADなどのシステムで作成された設計図面を元に、CAMで加工プログラムを作成し、工作機械にプログラムを入力して実際の加工を行うこともできます。 |

| 3 | CAE | Computer Aided Engineering | CAEとは、製品開発の初期段階からコンピュータを用いたシミュレーション(試作・試験)を十分に行うことにより、高品質な製品開発を行う設計技術です。つまり、エンジニアリング問題の解決を支援するコンピュータシステム(あるいはツール)を言います。 |

| 4 | CIM | Computer Integrated Manufacturing | CIMとは、元々は製造業で導入されている生産管理システムのことですが、ITの発展により、CADやCAMのデータ、機械制御のデータを統合管理して部門間共有し、納期短縮や在庫削減を実現する仕組みをいうようになりました。近年は調達や流通といった部分にまで範囲が拡大し、間接部門全体の連携を目指した生産性向上のためのシステムとなっています。 |

| 5 | PDM | Product Data Management | PDMとは、 製品図面、部品の構成表、技術文書などの製品設計の関連情報の一元管理・共有のほか、設計変更履歴、最新の部品表の管理などを行うシステムです。 |

| 6 | MES | Manufacturing Execution System | MESとは、工場の上位にある生産管理・スケジューラーと製造現場の中間に位置して、「何をどのように作るかという情報」と「何がどのように作られたのか」という情報の相互管理を行うシステムです。MESは製造現場の進捗や品質に関係する各情報を統合的に管理して、製品品質の向上、プロセスの改善、生産リードタイムの短縮、仕掛品の低減、製造コストの低減を実現することを目的としています。製造現場の品質・コスト・納期(QCD)を管理するシステム、あるいは工場の設備・機械や作業者の作業を監視・管理するシステムとも言われます。 |

| 7 | PLC | Programmable Logic Controller | PLCとは、主に製造業の機械を自動的に制御する装置(コントローラ)です。PLCは入力機器からの信号を取り込み、プログラムに従って処理を行い、PLCに接続された出力機器を制御します。 |

| 8 | DCS | Distributed Control System | DCSとは、制御システムの一種です。制御装置(コントローラ)は、システムを構成する各機器ごとに設置されます。これらの制御装置はネットワークで接続され、相互に通信し監視し合って機能します。工場の生産システムなどによく使われます。 |

| 9 | FA | Factory Automation | FAとは、受注、生産、出荷といった工場での一連の生産工程を、ロボットやセンサー、情報システムなどを使って自動化する仕組みです。人件費の高騰、労働者不足といった課題を解決するソリューションです。一方、どのシステムにも当てはまりますが、導入の費用対効果を検討する必要もあります。 |

ワンポイントメッセージ:生産管理システムが適切に機能していれば、「何を・いつまでに・どれだけ」製造すべきかが分かります。

次項の”人事情報・給与管理・勤怠管理システム”じゃ「こちら」をクリックしてご参照ください。